Celdas de Monitoreo Interno y Cupones

Sintec diseña, construye y comercializa una serie de sensores electroquímicos y cupones que permiten el monitoreo de la corrosión en cañerías, equipos e instalaciones. Los sensores son adecuados a las necesidades del cliente, pudiéndose construir en una amplia variedad de materiales y formas.

1. Sensores Electroquímicos

1.1 Celdas de Monitoreo Interno

1.2 Mediciones Electroquímicas

2. Cupones de Pérdida de Peso

1. Sensores Electroquímicos

El seguimiento y control de la corrosión permite asegurar la integridad de las instalaciones monitoreadas a partir de la detección temprana y la mitigación de los mecanismos de corrosión activos. Es necesario contar con sistemas instalados en puntos estratégicos que permitan medir la velocidad de corrosión y la identificación de mecanismos electroquímicos activos. Existen en la actualidad distintos métodos utilizados en la industria para el monitoreo de la corrosión: cupones de pérdida de peso, accesorios extraíbles, sensores electro resistivos, resistencia de polarización lineal, impedancia electroquímica, análisis químicos, medición de espesores por ultrasonido. Los sensores electroquímicos internos (Celda de Monitoreo Interno, CMI) permiten la medición instantánea y online de velocidades de corrosión y el estudio de mecanismos y películas superficiales (óxido, biofilm, revestimiento) y la verificación de performance y optimización de programas de dosificación de químicos en los sistemas en servicio.

1.1 Celdas de Monitoreo Interno

El CMI es una celda de monitoreo interno utilizada para evaluar a partir de mediciones electroquímicas la agresividad del fluido transportado, estudiar los mecanismos de ataque corrosivo presentes y verificar y optimizar la performance de programas de dosificación de biocidas e inhibidores de corrosión en servicio.

Disponemos de 3 tipos de configuraciones diferentes de celdas diseñadas especialmente para cubrir las necesidades del mercado: a) CMI-T, b) CMI-BP y CMI-R.

• Celda de Monitoreo Interno Tapón (CMI-T)

Este tipo de sensor está diseñado para instalarse directamente en el sistema a controlar a través de un accesorio de conexión presente en la cañería. La Figura 1 muestra la celda CMI-T de medición estándar (conjunto de tres electrodos).

Figura 1. Celda de Monitoreo Interno (CMI). Nomenclatura: electrodo de referencia (RE), electrodo de trabajo (WE), contra electrodo (CE) y sensor de temperatura (TS).

• Celda de Monitoreo Interno Bypass (CMI-BP)

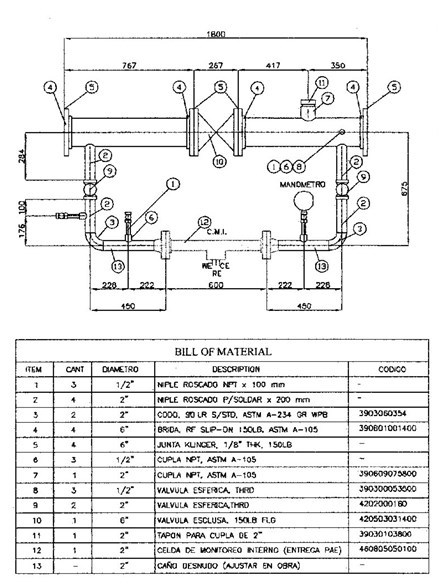

Este sensor está diseñado para instalar la celda CMI (Figura 2) en una línea secundaria asociada a la cañería principal con el objetivo de evaluar condiciones de flujo diferentes a las normales de operación y servicio.

La instalación del CMI se lleva a cabo en un sistema de by pass, conforme al esquema de la Figura 3.

Para que la celda se instale correctamente (ítem 12, Figura 3), deben considerarse los siguientes puntos:

- El elemento sensor (Figura 1) debe instalarse en lo posible orientado hacia abajo (hora 6). Para ello, la brida de entrada tiene una entalla orientada a 180 º con respecto al sentido de la celda. Al momento de instalar el sistema, la entalla debe ir orientada hacia arriba.

Figura 2. Conjunto integral de la Celda de Monitoreo Interno tipo bypass (CMI-BP) provista por Sintec. Nomenclatura: brida de entrada (BE) y brida de salida (BS).

Figura 3. Esquema correspondiente al by pass de instalación del CMI.

Las bridas de acoplamiento (weld in neck) deben soldarse al by pass antes de acoplarse a la celda, debido a que el calor proveniente de la soldadura puede afectar los componentes no metálicos del sistema, alterando su funcionamiento y afectando la estanqueidad del mismo.

El elemento sensor (Figura 1) no debe desacoplarse en ningún momento del resto del sistema, para no comprometer la estanqueidad del mismo, ya que el conjunto viene ajustado, sellado y probado bajo presión.

• Celda de Monitoreo Interno Retráctil (CMI-R )

El sensor de tipo retráctil permite la instalación y extracción del elemento de medición sin necesidad de detener provisoriamente la circulación del fluido (Figuras 4 y 5).

Figura 4. Celda de Monitoreo Interno Retráctil, celda de tres electrodos.

Figura 5. Celda de Monitoreo Interno Retráctil, vista lateral.

1.2 Mediciones Electroquímicas

La Celda de Monitoreo Interno permite, mediante la utilización de una unidad de medición y ensayo portatil (potenciostato), efectuar ensayos electroquímicos in situ y la medición de los siguientes parámetros:

- Potencial electroquímico.

- Velocidad de corrosión (ensayos de resistencia de polarización).

- Curvas de polarización.

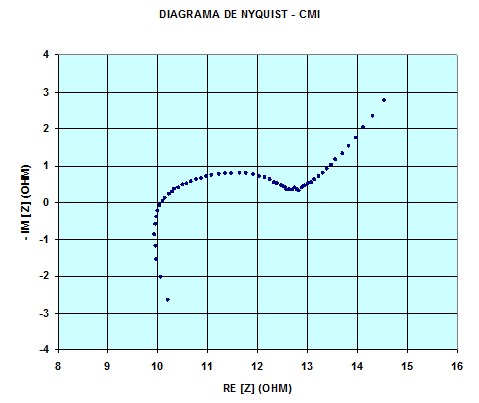

- Impedancia electroquímica (ver figura 6).

Figura 6. Impedancia electroquímica (Diagrama de Nyquist).

Las técnicas electroquímicas presentan las siguientes ventajas comparativas con respecto a cualquier otra:

- Permiten la determinación de velocidades de corrosión instantáneas, esto es al momento de efectuarse la medición,

- Permiten analizar mecanismos de ataque corrosivo presentes en el sistema bajo estudio,

- Permiten el estudio y la evaluación de películas superficiales (óxidos protectores, inhibidores fílmicos, películas orgánicas).

- Habilitan la evaluación de la performance de sistemas de mitigación en servicio (revestimientos, inhibidores de corrosión, secuestrantes químicos, bactericidas).

2. Cupones de Pérdida de Peso

Los cupones de pérdida de peso permiten el monitoreo de la corrosión de forma simple y económica. Esta técnica consiste en la exposición por un período de tiempo determinado de una muestra o cupón, fabricado del mismo material de la cañería o equipo bajo estudio, en el mismo ambiente corrosivo al que la estructura está expuesta. Del análisis del cupón una vez extraído puede determinarse la velocidad de corrosión promedio para el tiempo bajo inmersión.

Los cupones de pérdida de peso (ver Figura 7) pueden ser fabricados en cualquier aleación comercial disponible, permitiendo su utilización en todos los ambientes (gaseoso, líquido, flujo de dos o más fases). Su utilización permite asimismo el análisis de productos de corrosión y/o depósitos, determinación de la morfología de ataque y la identificación de mecanismos de corrosión activos.

La desventaja más importante de esta técnica es que no permite identificar variaciones en la velocidad de corrosión durante el período de exposición.

Si el cliente lo desea, los cupones pueden ser fabricados con material de rezago de fabricación de los ductos o equipos bajo estudio.